3D-Druck

Additive-Fertigung

3D-Druck

Additive-Fertigung

3D Druck - Additive Fertigung

Der Bereich „additive Fertigungsverfahren“ und speziell der 3D-Druck basiert auf der Schichttechnologie. Das additive Fertigungsverfahren wird dazu genutzt, Serienteile oder Funktionsprototypen in 3D aus Kunststoff zu produzieren, die sich vor allem durch eine konstante Bauteilqualität auszeichnen.

Wir bieten für Sie das sogenannte selektive Lasersinter (SLS) Verfahren an. Damit erhalten sie 3D-Druckbauteile auf einem neuen Niveau.

• Integrieren Sie Funktion

• Erhalten oder Erhöhen Sie die Stabilität Ihrer Produkte

• Lassen Sie Ihr Bauteil leichter werden

• Reduzieren Sie Montageaufwand

Weitere Vorteile bei diesem Verfahren sind die hohe (Langzeit-) Stabilität, die vielfältigen Nachbehandlungsmöglichkeiten sowie eine gute Chemikalienbeständigkeit. Dazu zeichnen sich die durch additive Fertigungsverfahren produzierten Bauteile durch Detailgenauigkeit und eine hohe Trennschärfenauflösung aus.

- Fertigung von Serienteilen und Funktionsprototypen

- Reproduzierbare und konstante Bauteilqualität

- Oberflächenbearbeitung

- Bauraum von 330x330x600

- Baufortschritt (Werkstoffabhängig) bis zu 48 mm/h bei einer Schichtdicke von 0,12 mm

- Ausgeglichenes Eigenschaftsprofil

- Hohe Festigkeit und Steifigkeit

- Gute Chemikalienbeständigkeit

- Hohe Langzeitstabilität

- Gute Trennschärfenauflösung und Detailtreue

- Vielfältige Behandlungsmöglichkeiten nach dem Verfahren (z. B. Metallisierung, Einbrennlackierung, Gleitschleifen, Tauchfärben, Beklebung, Pulverbeschichtung, Beflockung)

- Biokompatibel nach EN ISO 10993-1 und USP/level VI/121 °C

- Fertigung von Serienteilen und Funktionsprototypen

- Reproduzierbare und konstante Bauteilqualität

- Oberflächenbearbeitung

- Bauraum von 330x330x600

- Baufortschritt (Werkstoffabhängig) bis zu 48 mm/h bei einer Schichtdicke von 0,12 mm

- Ausgeglichenes Eigenschaftsprofil

- Hohe Festigkeit und Steifigkeit

- Gute Chemikalienbeständigkeit

- Hohe Langzeitstabilität

- Gute Trennschärfenauflösung und Detailtreue

- Vielfältige Behandlungsmöglichkeiten nach dem Verfahren (z. B. Metallisierung, Einbrennlackierung, Gleitschleifen, Tauchfärben, Beklebung, Pulverbeschichtung, Beflockung)

- Biokompatibel nach EN ISO 10993-1 und USP/level VI/121 °C

Der Prozess des selektiven Lasersinterns

Ob Ihr Prozess bei uns in der Entwicklung startet, entscheiden Sie. Wichtig – um ein 3D-Bauteil zu drucken muss ein CAD-Körper vorhanden sein. Unser Entwicklungs- und Konstruktionsteam unterstützt sie gerne dabei.

Der 3D-Druck bietet neue Möglichkeiten in der Konstruktion und Auslegung von Bauteilen.

- Scharfe Kanten mit Rundungen versehen

- Materialsparende Konstruktion

- Einteilige Konstruktion

- Leichtbauprinzipien

- Funktionsbauteile in der Konstruktion integrieren

- Masseanhäufung vermeiden

Typische Geometrische Formen

- Zugdreiecke verwenden, anstatt Rundungen

- Übergänge herstellen

- Beschriftung integrieren

- Thema: Verwechselungssicherheit

- Überlegung der Reinigung des Bauteils?

- Kanäle integrieren

Checkliste / Konstruktionsleitfaden:

- Besteht das Bauteil bereits?

- Muss das Bauteil umkonstruiert werden?

- Kann das Bauteil komplett neu aufgelegt werden?

- Additive Fertigung bietet sich auch dann an, wenn Bauteile mit anderen Herstellungsverfahren komplex und kostenintensiv sind

- Habe ich die Anwendung des Bauteils verstanden? Welches Problem wird damit gelöst?

- Stellen Sie die Bauteile in Frage

- Warum ist es aufgebaut, wie es aufgebaut ist? Was war die Intention?

- Warum kann das Bauteil nicht leichter und kleiner sein?

- Was kann aufgrund von additiver Fertigung grundlegend verbessert werden?

- Dynamik

- Gewicht

- Montierbarkeit

- Verwechselungssicherheit – keine falsche Montage mehr möglich?

- Schnittstellen klären

- Wie wird das Bauteil mit anderen Bauteilen verbunden?

- Muss es immer eine Schraube sein? Muss es immer ein Gewinde sein? Wäre ein Steckmechanismus ebenfalls möglich? Können Bauteile geklebt werden?

- Aufheizphase: Unsere Maschine heizt bis zu zwei Stunden auf.

- Bauzeit: Wie lange der Bauprozess selbst ist, hängt davon ab, wie viele Produkte/ in welcher Dichte auf welche Höhe tatsächlich in der Maschine sind.

- Abkühlphase: Im Anschluss startet die Abkühlphase. Unsere Faustregel – Abkühlphase = Bauzeit

- Abhängig von der Nachbearbeitung erhalten Sie in der Regel innerhalb von 2-4 Werktagen ein fertiges Bauteil.

- Damit die Bauteile in der gewünschten Qualität gebaut werden, ist es wichtig diese Prozessstufen und Prozesszeiten zu beachten.

- Senden Sie uns Ihre Daten zu – wir prüfen den Datensatz auf „Machbarkeit“ und gehen gerne mit Ihnen ins Gespräch, sollte es weitere Fragen geben.

- Sobald der Datensatz geprüft und freigegeben ist, werden die Bauteile im Baujob ausgerichtet.

- Software: Unsere Software sorgt für eine Aufteilung der Datensätze (Slicen), sodass während der Druckphase Schicht für Schicht ein neues Produkt entstehen kann.

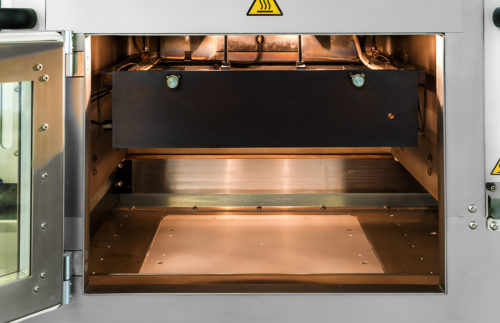

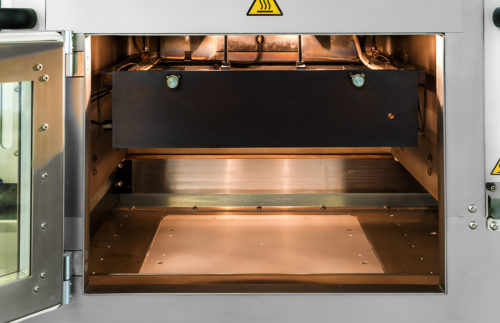

Bauraum der EOS P369: 330x330x600

- Prinzip

schichtweises Verschmelzen von Kunststoffpulver (PA12) - Das selektives Laser Sinter Verfahren kurz erklärt:

Eine Pulverschicht wird auf die Bauplattform abgelegt. Der Querschnitt des Bauteils wird mit Hilfe eines CO2 Lasers lokal aufgeschmolzen. Die Bauplattform senkt sich ab und eine neue Pulverschicht wird aufgetragen. Schicht für Schicht entstehen dreidimensionale Bauteile.

- Auspackstation: Über einen Wechselrahmen wird der Baujob aus dem Drucker in die Auspackstation gebracht. Hier werden die Teile nacheinander aus dem Pulverkuchen entnommen.

- Das grob entfernte Pulver wird recycelt.

- Glasperlenstrahlen: Die letzte Pulverreste werden über das Glasperlenstrahlen entfernt. Dieses Pulver kann nicht recycelt werden.

- Neben der optischen Kontrolle erfolgt eine Bauteilvermessung.

- Zur Qualitätssicherung unserer eigenen Produkte drucken wir sogenannte Zugproben mit. Diese geben uns Aufschluss über die Produkt- und Druckqualität.

- Wir erreichen dadurch einen stabilen Prozess und eine kontinuierlich hohe Qualität.

Bauteile aus dem SLS-Verfahren können unterschiedlich nachbehandelt werden und bekommen dadurch unterschiedliche Oberflächenqualitäten.

- Infiltrieren – die Oberfläche wird versiegelt und ist weniger anfällig für Schmutz und Chemikalien

- Gleitschleifen – Die Oberfläche ist etwas geglättet

- Chemisch Glätten – Die Oberfläche ist glatt

- Tauchfärben – Die Bauteile können eingefärbt werden

- Die Farbe baut nicht auf dem Bauteil auf, sondern zieht ins Bauteil ein.

- Lackieren – Die Bauteile können lackiert werden

- Die Farben können aufbauen und ggfs. Beweglichkeiten reduzieren

- Beflocken – Kunststofffasern werden mithilfe eines Klebstoffes aufgebracht. Durch ein elektrostatisches Feld richten sich die Faser auf und können auf dem Bauteil aufgetragen werden.

Ob Ihr Prozess bei uns in der Entwicklung startet, entscheiden Sie. Wichtig – um ein 3D-Bauteil zu drucken muss ein CAD-Körper vorhanden sein. Unser Entwicklungs- und Konstruktionsteam unterstützt sie gerne dabei.

Der 3D-Druck bietet neue Möglichkeiten in der Konstruktion und Auslegung von Bauteilen.

- Scharfe Kanten mit Rundungen versehen

- Materialsparende Konstruktion

- Einteilige Konstruktion

- Leichtbauprinzipien

- Funktionsbauteile in der Konstruktion integrieren

- Masseanhäufung vermeiden

Typische Geometrische Formen

- Zugdreiecke verwenden, anstatt Rundungen

- Übergänge herstellen

- Beschriftung integrieren

- Thema: Verwechselungssicherheit

- Überlegung der Reinigung des Bauteils?

- Kanäle integrieren

Checkliste / Konstruktionsleitfaden:

- Besteht das Bauteil bereits?

- Muss das Bauteil umkonstruiert werden?

- Kann das Bauteil komplett neu aufgelegt werden?

- Additive Fertigung bietet sich auch dann an, wenn Bauteile mit anderen Herstellungsverfahren komplex und kostenintensiv sind

- Habe ich die Anwendung des Bauteils verstanden? Welches Problem wird damit gelöst?

- Stellen Sie die Bauteile in Frage

- Warum ist es aufgebaut, wie es aufgebaut ist? Was war die Intention?

- Warum kann das Bauteil nicht leichter und kleiner sein?

- Was kann aufgrund von additiver Fertigung grundlegend verbessert werden?

- Dynamik

- Gewicht

- Montierbarkeit

- Verwechselungssicherheit – keine falsche Montage mehr möglich?

- Schnittstellen klären

- Wie wird das Bauteil mit anderen Bauteilen verbunden?

- Muss es immer eine Schraube sein? Muss es immer ein Gewinde sein? Wäre ein Steckmechanismus ebenfalls möglich? Können Bauteile geklebt werden?

- Aufheizphase: Unsere Maschine heizt bis zu zwei Stunden auf.

- Bauzeit: Wie lange der Bauprozess selbst ist, hängt davon ab, wie viele Produkte/ in welcher Dichte auf welche Höhe tatsächlich in der Maschine sind.

- Abkühlphase: Im Anschluss startet die Abkühlphase. Unsere Faustregel – Abkühlphase = Bauzeit

- Abhängig von der Nachbearbeitung erhalten Sie in der Regel innerhalb von 2-4 Werktagen ein fertiges Bauteil.

- Damit die Bauteile in der gewünschten Qualität gebaut werden, ist es wichtig diese Prozessstufen und Prozesszeiten zu beachten.

- Senden Sie uns Ihre Daten zu – wir prüfen den Datensatz auf „Machbarkeit“ und gehen gerne mit Ihnen ins Gespräch, sollte es weitere Fragen geben.

- Sobald der Datensatz geprüft und freigegeben ist, werden die Bauteile im Baujob ausgerichtet.

- Software: Unsere Software sorgt für eine Aufteilung der Datensätze (Slicen), sodass während der Druckphase Schicht für Schicht ein neues Produkt entstehen kann.

Bauraum der EOS P369: 330x330x600

- Prinzip

schichtweises Verschmelzen von Kunststoffpulver (PA12) - Das selektives Laser Sinter Verfahren kurz erklärt:

Eine Pulverschicht wird auf die Bauplattform abgelegt. Der Querschnitt des Bauteils wird mit Hilfe eines CO2 Lasers lokal aufgeschmolzen. Die Bauplattform senkt sich ab und eine neue Pulverschicht wird aufgetragen. Schicht für Schicht entstehen dreidimensionale Bauteile.

- Auspackstation: Über einen Wechselrahmen wird der Baujob aus dem Drucker in die Auspackstation gebracht. Hier werden die Teile nacheinander aus dem Pulverkuchen entnommen.

- Das grob entfernte Pulver wird recycelt.

- Glasperlenstrahlen: Die letzte Pulverreste werden über das Glasperlenstrahlen entfernt. Dieses Pulver kann nicht recycelt werden.

- Neben der optischen Kontrolle erfolgt eine Bauteilvermessung.

- Zur Qualitätssicherung unserer eigenen Produkte drucken wir sogenannte Zugproben mit. Diese geben uns Aufschluss über die Produkt- und Druckqualität.

- Wir erreichen dadurch einen stabilen Prozess und eine kontinuierlich hohe Qualität.

Bauteile aus dem SLS-Verfahren können unterschiedlich nachbehandelt werden und bekommen dadurch unterschiedliche Oberflächenqualitäten.

- Infiltrieren – die Oberfläche wird versiegelt und ist weniger anfällig für Schmutz und Chemikalien

- Gleitschleifen – Die Oberfläche ist etwas geglättet

- Chemisch Glätten – Die Oberfläche ist glatt

- Tauchfärben – Die Bauteile können eingefärbt werden

- Die Farbe baut nicht auf dem Bauteil auf, sondern zieht ins Bauteil ein.

- Lackieren – Die Bauteile können lackiert werden

- Die Farben können aufbauen und ggfs. Beweglichkeiten reduzieren

- Beflocken – Kunststofffasern werden mithilfe eines Klebstoffes aufgebracht. Durch ein elektrostatisches Feld richten sich die Faser auf und können auf dem Bauteil aufgetragen werden.

FAQ - Häufig gestellte Fragen

- Konstruktive Freiheit

- Funktionsintegration

- Individualisierung

- Kostenvorteile durch werkzeuglose Fertigung

- Kostenvorteile durch Reduzierung von Bauteilen in einer Baugruppe

- Prozesssicherheit

- Risikomanagement

- Zeitersparnis

- Werkstoffvielfalt

Bauzeit (Werkstoffabhängig) bis zu 48 mm/h bei einer Schichtdicke von 0,12mm

Bauraum von 340x340x600

- Wir bieten das SLS – Lasersintern an

- Weitere Möglichkeiten sind:

- STL – Stereolithographie

- FDM – Fused Deposition Modeling

- SLM – Selektives Laserschmelzen für Metalle

- Infiltrieren – die Oberfläche wird versiegelt und ist weniger anfällig für Schmutz und Chemikalien

- Gleitschleifen – Oberfläche ist etwas geglättet

- Chemisch Glätten – die Oberfläche ist glatt

- Tauchfärben – die Bauteile können eingefärbt werden

- Die Farbe baut nicht auf dem Bauteil auf, sondern zieht ins Bauteil ein.

- Lackieren – Die Bauteile können lackiert werden

- Die Farben können aufbauen und ggfs. Beweglichkeiten reduzieren

- Beflocken – Kunststofffasern werden mithilfe eines Klebstoffes aufgebracht. Durch ein elektrostatisches Feld richten sich die Faser auf und können auf dem Bauteil aufgetragen werden.