Druk 3D

Produkcja przyrostowa

Druk 3D

Produkcja przyrostowa

Druk 3D - produkcja addytywna

Dziedzina "procesów wytwarzania addytywnego", a w szczególności druku 3D, opiera się na technologii warstwowej. Proces wytwarzania addytywnego służy do produkcji części seryjnych lub funkcjonalnych prototypów w 3D z tworzywa sztucznego, które charakteryzują się przede wszystkim stałą jakością komponentów.

Oferujemy Państwu tzw. proces selektywnego spiekania laserowego (SLS). To daje Ci możliwość drukowania komponentów 3D na nowym poziomie.

- Funkcja integracyjna

- Utrzymanie lub zwiększenie stabilności produktów

- Niech Twój komponent stanie się lżejszy

- Zmniejszenie nakładów na montaż

Inne zalety tego procesu to wysoka (długoterminowa) stabilność, szeroki zakres możliwości obróbki końcowej i dobra odporność chemiczna. Ponadto, elementy wytwarzane w procesach wytwarzania addytywnego charakteryzują się dokładnością detali i wysoką rozdzielczością selektywności.

- Produkcja części seryjnych i prototypów funkcjonalnych

- Powtarzalna i stała jakość komponentów

- Obróbka powierzchni

- Przestrzeń montażowa 330x330x600

- Postęp budowy (w zależności od materiału) do 48 mm/h przy grubości warstwy 0,12 mm

- Zrównoważony profil nieruchomości

- Wysoka wytrzymałość i sztywność

- Dobra odporność chemiczna

- Wysoka stabilność długoterminowa

- Dobra rozdzielczość selektywności i wierność szczegółów

- Różne możliwości obróbki po zakończeniu procesu (np. metalizacja, emaliowanie piecowe, szlifowanie wibracyjne, barwienie zanurzeniowe, klejenie, malowanie proszkowe, flokowanie)

- Biokompatybilny zgodnie z EN ISO 10993-1 i USP/poziom VI/121 °C

- Produkcja części seryjnych i prototypów funkcjonalnych

- Powtarzalna i stała jakość komponentów

- Obróbka powierzchni

- Przestrzeń montażowa 330x330x600

- Postęp budowy (w zależności od materiału) do 48 mm/h przy grubości warstwy 0,12 mm

- Zrównoważony profil nieruchomości

- Wysoka wytrzymałość i sztywność

- Dobra odporność chemiczna

- Wysoka stabilność długoterminowa

- Dobra rozdzielczość selektywności i wierność szczegółów

- Różne możliwości obróbki po zakończeniu procesu (np. metalizacja, emaliowanie piecowe, szlifowanie wibracyjne, barwienie zanurzeniowe, klejenie, malowanie proszkowe, flokowanie)

- Biokompatybilny zgodnie z EN ISO 10993-1 i USP/poziom VI/121 °C

Proces selektywnego spiekania laserowego

To Ty decydujesz, czy Twój proces rozpocznie się u nas w fazie rozwoju. Ważne - aby móc wydrukować komponent 3D, musi być dostępna bryła CAD. Nasz zespół ds. rozwoju i projektowania z przyjemnością udzieli Ci wsparcia.

Druk 3D oferuje nowe możliwości w konstruowaniu i projektowaniu komponentów.

- Ostre krawędzie zastąpić zaokrągleniami

- Konstrukcja oszczędzająca materiał

- Jednoczęściowa konstrukcja

- Zasady lekkiej konstrukcji

- Włączenie komponentów funkcjonalnych do projektu

- Unikanie akumulacji masowej

Typowe kształty geometryczne

- Użyj trójkątów napinających zamiast łuków

- tworzyć przejścia

- Zintegrowane etykietowanie

- Przedmiot: Zapobieganie pomyłkom

- Rozważenie czyszczenia elementu?

- Zintegrowane kanały

Lista kontrolna / Przewodnik projektowania:

- Czy ten komponent już istnieje?

- Czy komponent musi być przeprojektowany?

- Czy element może być całkowicie ponownie ułożony?

- Produkcja addytywna jest również rozwiązaniem, gdy komponenty są złożone i kosztowne przy zastosowaniu innych procesów produkcyjnych.

- Czy zrozumiałem zastosowanie komponentu? Jaki problem rozwiązuje?

- Pytanie o składniki

- Dlaczego jest on zbudowany w taki sposób, w jaki jest zbudowany? Jaka była intencja?

- Dlaczego komponent nie może być lżejszy i mniejszy?

- Co może zostać zasadniczo ulepszone dzięki produkcji addytywnej?

- Dynamika

- Waga

- Możliwość montażu

- Ochrona przed pomyłkami - nie ma już możliwości błędnego montażu?

- Wyjaśnić interfejsy

- W jaki sposób komponent jest połączony z innymi komponentami?

- Czy to zawsze musi być śruba? Czy to zawsze musi być wątek? Czy możliwy byłby również mechanizm plug-in? Czy elementy mogą być klejone?

- Faza nagrzewania: Nasze urządzenie nagrzewa się do dwóch godzin.

- Czas budowy: To jak długi jest sam proces budowy zależy od tego ile produktów/ w jakiej gęstości na jakiej wysokości znajduje się w rzeczywistości w maszynie.

- Faza chłodzenia: Po jej zakończeniu rozpoczyna się faza chłodzenia. Nasza zasada - faza chłodzenia = czas budowy

- W zależności od postprocessingu, gotowy element otrzymasz zazwyczaj w ciągu 2-4 dni roboczych.

- Aby zapewnić, że komponenty są budowane zgodnie z pożądaną jakością, ważne jest przestrzeganie tych etapów i czasów procesu.

- Prześlij nam swoje dane - sprawdzimy zestaw danych pod kątem "wykonalności" i chętnie omówimy go z Tobą, jeśli pojawią się dalsze pytania.

- Gdy tylko zestaw danych zostanie sprawdzony i zwolniony, komponenty są wyrównywane w ramach zadania budowlanego.

- Oprogramowanie: Nasze oprogramowanie zapewnia, że zestawy danych są krojone tak, że nowy produkt może być tworzony warstwa po warstwie podczas fazy drukowania.

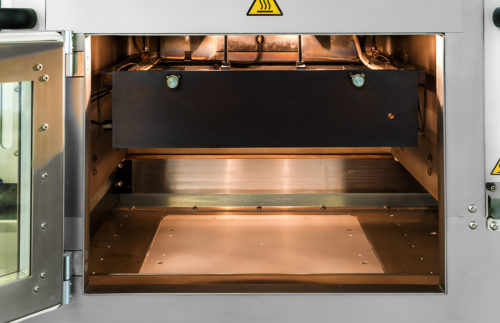

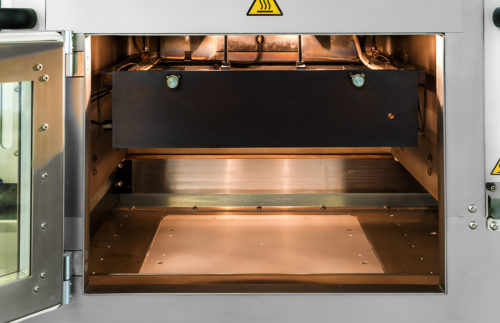

Przestrzeń montażowa EOS P369: 330x330x600

- Zasada

Fuzja warstwa po warstwie proszku z tworzywa sztucznego (PA12) - Krótkie wyjaśnienie procesu selektywnego spiekania laserowego:

Warstwa proszku jest nakładana na platformę konstrukcyjną. Przekrój poprzeczny elementu jest topiony miejscowo za pomocą lasera CO2. Platforma konstrukcyjna jest opuszczana i nakładana jest nowa warstwa proszku.Elementy trójwymiarowe są tworzone warstwa po warstwie.

- Stacja rozpakowywania: Zadanie konstrukcyjne jest przenoszone z drukarki do stacji rozpakowywania przez ramkę wymiany. Tutaj elementy są kolejno wyjmowane z ciasta proszkowego.

- Grubo usunięty proszek jest poddawany recyklingowi.

- Śrutowanie perełek szklanych: Ostatnie resztki proszku są usuwane przez piaskowanie szklanymi kulkami. Proszek ten nie może być poddany recyklingowi.

- Oprócz kontroli optycznej przeprowadzany jest również pomiar komponentów.

- Dla zapewnienia jakości własnych produktów drukujemy tzw. próbki napięć. Dzięki nim otrzymujemy informacje o produkcie i jakości wydruku.

- W ten sposób osiągamy stabilny proces i stale wysoką jakość.

Komponenty z procesu SLS mogą być poddawane obróbce wtórnej na różne sposoby i w ten sposób uzyskiwać różne właściwości powierzchni.

- Infiltracja - powierzchnia jest uszczelniona i mniej podatna na zabrudzenia i chemikalia

- Szlifowanie wibracyjne - powierzchnia jest nieco wygładzana.

- Wygładzanie chemiczne - powierzchnia jest gładka

- Barwienie zanurzeniowe - elementy mogą być barwione

- Lakier nie osadza się na elemencie, lecz wsiąka w niego.

- Malowanie - elementy mogą być malowane

- Kolory mogą się nawarstwiać i w razie potrzeby ograniczać ruchomość.

- Flokowanie - włókna z tworzyw sztucznych są nakładane za pomocą kleju. Pole elektrostatyczne powoduje, że włókna prostują się i mogą być przyłożone do elementu.

To Ty decydujesz, czy Twój proces rozpocznie się u nas w fazie rozwoju. Ważne - aby móc wydrukować komponent 3D, musi być dostępna bryła CAD. Nasz zespół ds. rozwoju i projektowania z przyjemnością udzieli Ci wsparcia.

Druk 3D oferuje nowe możliwości w konstruowaniu i projektowaniu komponentów.

- Ostre krawędzie zastąpić zaokrągleniami

- Konstrukcja oszczędzająca materiał

- Jednoczęściowa konstrukcja

- Zasady lekkiej konstrukcji

- Włączenie komponentów funkcjonalnych do projektu

- Unikanie akumulacji masowej

Typowe kształty geometryczne

- Użyj trójkątów napinających zamiast łuków

- tworzyć przejścia

- Zintegrowane etykietowanie

- Przedmiot: Zapobieganie pomyłkom

- Rozważenie czyszczenia elementu?

- Zintegrowane kanały

Lista kontrolna / Przewodnik projektowania:

- Czy ten komponent już istnieje?

- Czy komponent musi być przeprojektowany?

- Czy element może być całkowicie ponownie ułożony?

- Produkcja addytywna jest również rozwiązaniem, gdy komponenty są złożone i kosztowne przy zastosowaniu innych procesów produkcyjnych.

- Czy zrozumiałem zastosowanie komponentu? Jaki problem rozwiązuje?

- Pytanie o składniki

- Dlaczego jest on zbudowany w taki sposób, w jaki jest zbudowany? Jaka była intencja?

- Dlaczego komponent nie może być lżejszy i mniejszy?

- Co może zostać zasadniczo ulepszone dzięki produkcji addytywnej?

- Dynamika

- Waga

- Możliwość montażu

- Ochrona przed pomyłkami - nie ma już możliwości błędnego montażu?

- Wyjaśnić interfejsy

- W jaki sposób komponent jest połączony z innymi komponentami?

- Czy to zawsze musi być śruba? Czy to zawsze musi być wątek? Czy możliwy byłby również mechanizm plug-in? Czy elementy mogą być klejone?

- Faza nagrzewania: Nasze urządzenie nagrzewa się do dwóch godzin.

- Czas budowy: To jak długi jest sam proces budowy zależy od tego ile produktów/ w jakiej gęstości na jakiej wysokości znajduje się w rzeczywistości w maszynie.

- Faza chłodzenia: Po jej zakończeniu rozpoczyna się faza chłodzenia. Nasza zasada - faza chłodzenia = czas budowy

- W zależności od postprocessingu, gotowy element otrzymasz zazwyczaj w ciągu 2-4 dni roboczych.

- Aby zapewnić, że komponenty są budowane zgodnie z pożądaną jakością, ważne jest przestrzeganie tych etapów i czasów procesu.

- Prześlij nam swoje dane - sprawdzimy zestaw danych pod kątem "wykonalności" i chętnie omówimy go z Tobą, jeśli pojawią się dalsze pytania.

- Gdy tylko zestaw danych zostanie sprawdzony i zwolniony, komponenty są wyrównywane w ramach zadania budowlanego.

- Oprogramowanie: Nasze oprogramowanie zapewnia, że zestawy danych są krojone tak, że nowy produkt może być tworzony warstwa po warstwie podczas fazy drukowania.

Przestrzeń montażowa EOS P369: 330x330x600

- Zasada

Fuzja warstwa po warstwie proszku z tworzywa sztucznego (PA12) - Krótkie wyjaśnienie procesu selektywnego spiekania laserowego:

Warstwa proszku jest nakładana na platformę konstrukcyjną. Przekrój poprzeczny elementu jest topiony miejscowo za pomocą lasera CO2. Platforma konstrukcyjna jest opuszczana i nakładana jest nowa warstwa proszku.Elementy trójwymiarowe są tworzone warstwa po warstwie.

- Stacja rozpakowywania: Zadanie konstrukcyjne jest przenoszone z drukarki do stacji rozpakowywania przez ramkę wymiany. Tutaj elementy są kolejno wyjmowane z ciasta proszkowego.

- Grubo usunięty proszek jest poddawany recyklingowi.

- Śrutowanie perełek szklanych: Ostatnie resztki proszku są usuwane przez piaskowanie szklanymi kulkami. Proszek ten nie może być poddany recyklingowi.

- Oprócz kontroli optycznej przeprowadzany jest również pomiar komponentów.

- Dla zapewnienia jakości własnych produktów drukujemy tzw. próbki napięć. Dzięki nim otrzymujemy informacje o produkcie i jakości wydruku.

- W ten sposób osiągamy stabilny proces i stale wysoką jakość.

Komponenty z procesu SLS mogą być poddawane obróbce wtórnej na różne sposoby i w ten sposób uzyskiwać różne właściwości powierzchni.

- Infiltracja - powierzchnia jest uszczelniona i mniej podatna na zabrudzenia i chemikalia

- Szlifowanie wibracyjne - powierzchnia jest nieco wygładzana.

- Wygładzanie chemiczne - powierzchnia jest gładka

- Barwienie zanurzeniowe - elementy mogą być barwione

- Lakier nie osadza się na elemencie, lecz wsiąka w niego.

- Malowanie - elementy mogą być malowane

- Kolory mogą się nawarstwiać i w razie potrzeby ograniczać ruchomość.

- Flokowanie - włókna z tworzyw sztucznych są nakładane za pomocą kleju. Pole elektrostatyczne powoduje, że włókna prostują się i mogą być przyłożone do elementu.

FAQ - Najczęściej zadawane pytania

- Wolność konstruktywna

- Integracja funkcji

- Indywidualizacja

- Korzyści kosztowe dzięki produkcji bez użycia narzędzi

- Korzyści kosztowe dzięki zmniejszeniu liczby komponentów w zespole

- Niezawodność procesu

- Zarządzanie ryzykiem

- Oszczędność czasu

- Różnorodność materiałów

Czas budowy (w zależności od materiału) do 48 mm/h przy grubości warstwy 0,12 mm

Przestrzeń montażowa 340x340x600

- Oferujemy SLS - spiekanie laserowe

- Inne opcje obejmują:

- STL - Stereolitografia

- FDM - Fused Deposition Modeling

- SLM - selektywne topienie laserowe metali

- Infiltracja - powierzchnia jest uszczelniona i mniej podatna na zabrudzenia i chemikalia

- Szlifowanie wibracyjne - powierzchnia jest nieco wygładzona

- Wygładzanie chemiczne - powierzchnia jest gładka

- barwienie zanurzeniowe - elementy mogą być barwione

- Lakier nie osadza się na elemencie, lecz wsiąka w niego.

- Malowanie - elementy mogą być malowane

- Kolory mogą się nawarstwiać i w razie potrzeby ograniczać ruchomość.

- Flokowanie - włókna z tworzyw sztucznych są nakładane za pomocą kleju. Pole elektrostatyczne powoduje, że włókna prostują się i mogą być przyłożone do elementu.